Inhoud

Een van de grootste uitdagingen voor een bedrijf is het voorraadbeheer. Als de voorraden te hoog zijn, bestaat het risico dat de producten verouderen of de opslagkosten te hoog oplopen, maar als de voorraden te laag zijn, kan dit onder andere leiden tot vertragingen bij het fulfilment, met alle gevolgen van dien. Hoe kunt u zorgen dat u de benodigde grondstoffen en goederen altijd in voldoende hoeveelheden op voorraad hebt? Een mogelijke methode is het berekenen van het bestelniveau. In dit artikel leest u wat het bestelniveau is, hoe de berekening van het bestelniveau in zijn werk gaat en voor welke bedrijven deze methode geschikt is.

Was is het bestelniveau?

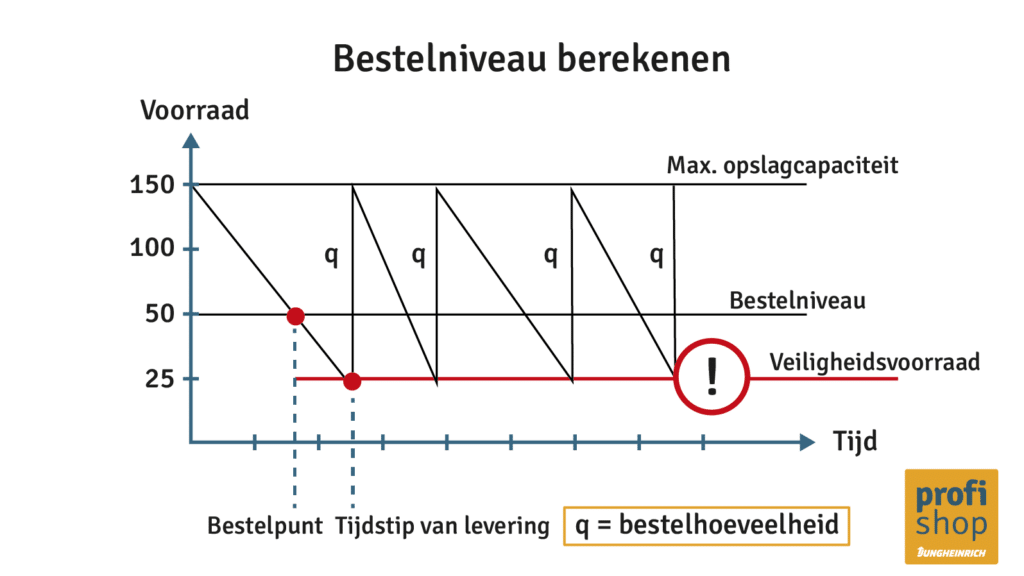

Het berekenen van het bestelniveau is een slimme methode om ervoor te zorgen dat de onderdelen en grondstoffen die nodig zijn voor de productie altijd in voldoende hoeveelheden op voorraad zijn. Het tijdstip en de hoeveelheid van de bestelling worden daarbij zo gekozen dat de voorraad niet onder een vooraf bepaald niveau zakt. Zodra deze waarde bereikt is, wordt de bestelling geplaatst. Dit wordt daarom het bestelniveau genoemd.

Een vooraf gedefinieerde veiligheidsvoorraad is belangrijk in deze context: het is het absolute minimum dat nodig is om productieprocessen in stand te houden.

Belangrijk: de veiligheidsvoorraad wordt soms ook minimumvoorraad genoemd. De termen betekenen echter hetzelfde en worden vaak door elkaar gebruikt. In de volgende uitleg en berekeningen gebruiken we de term ‘veiligheidsvoorraad’.

Als het bestelniveau ideaal gekozen is, voorkomt u niet alleen vertragingen in de productie, maar zorgt u er tegelijkertijd voor dat de opslagcapaciteit optimaal benut wordt en u voorraadkosten bespaart.

Het volgende diagram laat nader zien hoe deze methode verloopt:

Aangezien het bestelpunt afhankelijk is van het voorraadniveau en niet automatisch op een vaste datum plaatsvindt, is het berekenen van het bestelniveau bijzonder geschikt voor bedrijven die te maken krijgen met een sterk fluctuerende vraag.

Verschillende manieren om het bestelniveau te berekenen

Zodra het bestelniveau is bereikt, worden de benodigde grondstoffen en goederen besteld. Maar hoeveel heeft u nodig? Er zijn twee manieren om dit systeem in uw bedrijf te implementeren:

- Telkens als het bestelniveau wordt bereikt, wordt een vaste hoeveelheid besteld, die wordt gebaseerd op factoren zoals het gemiddelde verbruik of de maximale opslagtijd van de goederen.

- De hoeveelheid die wordt besteld, hangt af van het actuele voorraadniveau: het tekort wordt aangezuiverd, zodat een vooraf gedefinieerd doelniveau wordt behaald.

Terwijl de eerste variant zorgt voor een constante aanvoer van grondstoffen en goederen, biedt de tweede variant meer flexibiliteit bij de implementatie van uw voorraadbeheer.

Bestelniveau berekenen: voor- en nadelen

Hoe geschikt het berekenen van het bestelniveau voor uw bedrijf is, hangt af van de specifieke werkzaamheden in het magazijn en de productie, evenals de omzetcijfers en de vraag. Voor het plannen van de supply chain en de indeling van het magazijn is het voordelig als u flexibel kunt reageren op fluctuerende productiehoeveelheden, maar deze methode gaat ook gepaard met hoge administratieve inspanning.Verwaltungsaufwand hat das Bestellpunktverfahren auch Nachteile.

| Voordelen berekenen bestelniveau | Nadelen berekenen bestelniveau |

|---|---|

| • Optimale benutting van het magazijn door het voorkomen van overtollige voorraden of voorraadtekorten • Hoge flexibiliteit bij fluctuerende vraag • Aanpassing van bestelniveaus en bestelhoeveelheden mogelijk • Het vermogen om te produceren en te leveren zijn te allen tijde gewaarborgd • Optimalisatie van voorraadkosten | • Hoge administratieve inspanning in magazijnen met een groot assortiment • Regelmatig controleren van bestelniveaus en benodigde hoeveelheden • Constante controle van voorraadniveaus |

Zoals bij alle zakelijke beslissingen is het belangrijk dat u vooraf alle relevante processen en cijfers analyseert: zo kunt u afwegen of uw bedrijf baat kan hebben bij deze methode.

Welke kengetallen zijn belangrijk voor het berekenen van het bestelniveau?

Bepaalde kengetallen zijn van cruciaal belang, zowel voor de beslissing of het berekenen van het bestelniveau de moeite waard is in uw bedrijf, als voor de daadwerkelijke implementatie ervan:

- Bestelniveau

- Besteltijdstip

- Bestelhoeveelheden

- Levertijden

Met behulp van deze gegevens kunt u uw huidige situatie beoordelen en inschatten of er potentieel is om deze te optimaliseren. Ook kunt u deze getallen gebruiken voor de daadwerkelijke berekeningen.

Hoe wordt het bestelniveau berekend en welke factoren zijn van invloed op de berekening?

Er bestaat geen eenvoudige formule waarmee u het optimale bestelniveau kunt berekenen. U kunt het bestelniveau echter bepalen aan de hand van verschillende losse berekeningen en een zo nauwkeurig mogelijke inschatting van uw bedrijfsbehoeften. Hieronder laten we u zien hoe dat in zijn werk gaat.

Bepalen van het bestelmoment

Bij het bepalen van het bestelniveau moet u rekening houden met de specifieke omstandigheden in uw bedrijf:

- Welke veiligheidsvoorraad is absoluut noodzakelijk om te voorkomen dat de productie wordt belemmerd?

- Hoe groot is de huidige en toekomstige vraag?

- Hoelang gaat het duren voordat de bestelde goederen en grondstoffen worden geleverd?

Op basis hiervan kunt u het juiste bestelmoment en de optimale bestelhoeveelheid bepalen.

De berekening van het bestelniveau wordt duidelijk aan de hand van een voorbeeld:

Een bedrijf produceert hoofdlampen. De elastische banden die hiervoor nodig zijn, komen van een externe leverancier. Elke dag zijn er 750 banden nodig, die een levertijd van 4 dagen hebben. Er is één werkdag nodig voor de goederenontvangst en het orderpicken. Het duurt dus 5 dagen voordat de hoofdbanden beschikbaar zijn voor productie. Om een ononderbroken productie te garanderen, bepaalt het bedrijf dat er altijd genoeg hoofdbanden beschikbaar moeten zijn voor 3 werkdagen (= veiligheidsvoorraad).

Veiligheidsreserve x dagelijks verbruik = veiligheidsvoorraad

3 × 750 = 2.250 stuks

Bij het berekenen van het bestelniveau wordt rekening gehouden met de levertijd en het verbruik tijdens de wachtperiode. Dit resulteert in de volgende formule:

Veiligheidsvoorraad + (dagelijkse verbruikshoeveelheid x levertermijn) = bestelniveau

2.250 + (750 × 5) = 6.000 stuks

Dit resulteert in het bestelniveau. Zodra de voorraad hoofdbanden gedaald is tot 6.000 stuks, moeten ze nabesteld worden.

Bepalen van de hoeveelheid die moet worden besteld

Bij het berekenen van de hoeveelheden die u moet bestellen spelen de opslagcapaciteit, de voorraadkosten en productieplanning een rol.

In dit voorbeeld moeten er genoeg banden voor de hoofdlampen voor één maand besteld worden. De fabrikant van hoofdlampen produceert vijf dagen per week en vier weken per maand. Er kunnen maximaal 20.000 hoofdbanden in het magazijn worden opgeslagen.

De doelvoorraad wordt berekend op basis van de veiligheidsvoorraad en de maandelijkse benodigde hoofdbanden:

Veiligheidsvoorraad + (dagelijks verbruik x werkdagen in de maand) = doelvoorraad

2.250 + (750 × 20) = 17.250 stuks

Aangezien u ervan uit moet gaan dat de veiligheidsvoorraad bereikt is wanneer de nieuwe bestelling binnenkomt, moet u deze van de doelvoorraad aftrekken om de werkelijke bestelhoeveelheid te verkrijgen.

Doelvoorraad – veiligheidsvoorraad = bestelhoeveelheid

17.250 – 2.250 = 15.000 eenheden

Als de vraag en de productieomstandigheden constant blijven, moet de fabrikant dus 15.000 hoofdbanden per maand bestellen. Als er zich onvoorziene schommelingen voordoen, zal het bestelpunt vroeger of later worden bereikt, of zal de bestelhoeveelheid moeten worden aangepast.

Hoe wordt de berekening van het bestelniveau toegepast?

Om deze inkoopstrategie succesvol te implementeren in uw bedrijf, is het belangrijk dat u zowel de huidige als de toekomstige behoefte aan goederen en grondstoffen in uw bedrijf zo nauwkeurig mogelijk probeert te bepalen. Het is daarnaast belangrijk om de bestellingen nauwlettend in de gaten te houden, vooral in de eerste paar maanden, en deze zo nodig te optimaliseren. Hierbij kunt u het beste de volgende stappen volgen:

- Inventarisatie

Bepaal de exacte hoeveelheden die u nodig hebt voor de productie, evenals de levertijden en doorlooptijden van de voorraad. Doe dit voor alle artikelen in het vorige en huidige boekjaar.

- Bepaal de behoefte aan goederen resp. grondstoffen in uw bedrijf

Maak een prognose voor de productiecijfers, de opslagcapaciteit en de ontwikkeling van de vraag in het volgende boekjaar. Op basis hiervan kunt u uw inkoopdoelstellingen definiëren.

- Software-ondersteuning

Vanaf een bepaalde magazijnomvang is het zinvol om de organisatie van uw magazijn digitaal vorm te geven, met gebruik van een warehouse management systeem (WMS). Hiermee wordt de organisatie van alle opslagprocessen aanzienlijk eenvoudiger. U kunt het WMS gebruiken om de voorraadniveaus te controleren en automatisch goederen en grondstoffen te bestellen.

- Training van personeel

Informeer het magazijnpersoneel over de nieuwe methode en train hen indien nodig in het gebruik van het WMS en bestelprocedures.

- Monitoren en aanpassen van de supply chain

Controleer regelmatig de magazijn- en productiecijfers en vergelijk deze met uw bedrijfsdoelen, of met de cijfers voordat u bent begonnen met de nieuwe inkoopstrategie. Zo kunt u snel zien of het nieuwe systeem zijn vruchten afwerpt of dat er toch bepaalde parameters moeten worden aangepast.

- Maatregelen voor optimalisatie

Als u bij het analyseren van alle resultaten nog andere mogelijkheden voor optimalisatie ziet, kunt u de afzonderlijke parameters, zoals de veiligheidsvoorraad of de bestelhoeveelheid, dienovereenkomstig aanpassen.

Wat is het verschil tussen het berekenen van het bestelniveau en het bepalen van een bestelcyclus?

De methode waarbij het bestelniveau centraal staat, is voorraadgericht. Het tijdstip waarop wordt besteld, hangt dus af van de hoeveelheid goederen op voorraad. Hierdoor kunnen bedrijven optimaal reageren op fluctuerende productie- en vraagcijfers.

Bij een op tijd georiënteerde bestelcyclus wordt daarentegen van meet af aan een bestelmoment bepaald. Dit kan een specifieke datum of een tijdsperiode zijn. Productie- en verkoopcijfers uit het verleden worden daarbij als richtlijn gebruikt. Deze methode is vooral geschikt voor bedrijven waar een vrij constante vraag naar grondstoffen is.

Veelgestelde vragen over het bestelniveau

Het bestelniveau is het voorraadniveau waarbij nieuwe goederen moeten worden besteld. Door te berekenen wanneer dit niveau wordt bereikt, en bovendien te bepalen hoeveel moet worden besteld, kunt u zowel knelpunten in de productie als overtollige voorraden voorkomen.

De levertermijnen en de doorlooptijden van de voorraden voor afzonderlijke goederen, evenals de dynamiek van de vraag en de productiecijfers van een bedrijf, zijn de belangrijkste factoren in dit kader. Op basis daarvan worden de relevante kengetallen voor de berekening van het bestelniveau bepaald:

• Bestelniveau

• Bestelpunt

• Bestelhoeveelheden

Het bestelpunt kan niet rechtstreeks worden berekend. Het is gebaseerd op de vooraf gedefinieerde veiligheidsvoorraad en doelvoorraad, die worden bepaald met inachtneming van de productiecijfers, levertermijnen, opslagcapaciteit en -kosten.

Het bepalen van het optimale bestelniveau kost veel mankracht, administratieve inspanning en vraagt om een nauwlettende controle van de voorraadniveaus.

Bron afbeelding:

© Jungheinrich AG